一、概述

PPC系列气箱脉冲除尘器广泛应用于水泥、电力、化工、冶金、钢铁、机械行业。

二、结构和工作原理

PPC袋收尘器主体结构由箱体、袋室、灰斗、进出风口等几大部分组成。并配有基础支柱、爬梯、栏杆、检修门、压缩空气气路系统、清灰控制系统、卸灰系统等。PPC袋收尘器主要采用下进气分室结构。收尘器被分隔为数个箱区,每箱有32、64、96、128等条袋子。并在每箱侧边出口管道上有一个气缸带动的提升阀。含尘烟气由中部箱体经进风道进入灰斗;部分较大的尘粒由于惯性碰撞、自然沉降等作用直接落入灰斗,其它尘粒随气流上升进入各个袋室。经滤袋过滤后,尘粒被阻留在滤袋外侧,净化后的气由滤袋内部进入上箱体,再通过提升阀、出风口排入大气。灰斗中的粉尘定时或连续由刚性叶轮卸料器及螺旋输送机卸出。随着过滤过程的为断进行,滤袋外侧所附积的粉尘不断增加,从而导致袋除尘器本身阻力也逐渐升高。当阻力达到预先设定值时,清灰控制器发出信号,首先令一个袋室的提升阀关闭以切装该室的过滤气流,然后打开电磁脉冲阀,以极短的时间(0.1-0.2秒)向箱内喷入0.4-0.6MPa的压缩空气。压缩空气在箱内高速膨胀,使滤袋产生高频振动变形,再加上逆气流的作用,使滤袋外侧所附尘饼变形脱落。在充分考虑了粉尘的沉降时间(保证所脱落的粉尘能够有效落入灰斗)后,提升阀打开,此袋室再次进入过滤状态,而下一袋室则进入清灰状态,如此一个周期。PPC袋收尘器是由多个独立的室组成的,清灰时各室按顺序分别进行,互不干扰,实现长期连续运行。上述清灰过程均由清灰控制器进行自动控制,分为定时式和定阻式两种,可根据用户的要求决定采用哪一种。

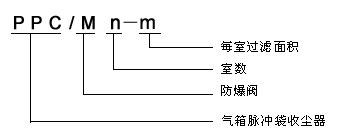

三、型号说明

1.型号说明

(1) 收尘器选型的主要技术参数为风量、气体温度、含尘浓度与湿度。根据工艺设计的风量、气体温度、含尘浓度的最高数值,按略小于技术性能表中的数值为原则,其相对应的收尘器型号,即为所需要的收尘器型号,采用的滤料则根据入口浓度、气体温度、湿含量确定。

(2) 表中所列处理风量及过滤风速仅适用于含尘浓度大于100g/Nm 3 ,当含尘浓度小于100g/Nm 3 时,处理风量及过滤风速均可加大20%。

(3) 压缩空气耗量栏中,所提出的耗气量为该型号设备的最大耗气量,当收尘器入口浓度大于500g/Nm 3 时,需采用括号内的耗气量。

(4) 当系统负压超过6000Pa时,如选用时,需要事先说明,以便加强壳体强度和刚度。

(5) 可根据工艺需要设置收尘器灰斗卸料系统

水泥厂主要尘源点及净过滤风速建议值

|

序号 |

尘源名称 |

含尘浓度g/m3 |

净过滤风速Vsm/min |

|

1 |

石灰石破碎及输送 |

5-20 |

2.0 |

|

2 |

原料输送及贮存 |

5-20 |

1.8 |

|

3 |

原料库喂料 |

10-20 |

1.7 |

|

4 |

均化库及窑尾喂料 |

15-30 |

1.4 |

|

5 |

簏式冷却机 |

10-30 |

1.7 |

|

6 |

熟料库输送、贮存 |

5-10 |

1.7 |

|

7 |

原煤输送、贮存 |

5-10 |

1.6 |

|

8 |

煤磨烘干、粉磨 |

20-30 |

1.22 |

|

9 |

水泥磨 |

80-150 |

1.5 |

|

10 |

带O-SePa选粉机的粉磨系统 |

1000 |

1.3 |

|

11 |

水泥贮存、色装 |

20-30 |

1.8 |

|

12 |

空气输送斜槽 |

30-50 |

1.8 |

|

13 |

仓式泵、螺旋泵 |

150-200 |

1.4 |

|

14 |

带装置 |

5-20 |

2.0 |

|

15 |

回转工烘干机 |

40-90 |

1.4 |

|

16 |

原料磨(动卸料) |

20-80 |

1.4 |

|

17 |

原料(风担式烘干兼粉碎) |

200-500 |

1.3 |

|

18 |

原料立式磨 |

300-700 |

1.3 |

|

19 |

机械空气透粉机 |

80-120 |

1.3 |

|

20 |

斗式提升机(原料) |

20-30 |

1.6 |

|

21 |

斗式提升机(熟料) |

5-10 |

1.6 |

|

22 |

散装水泥 |

40-60 |

1.6 |

表1

|

技术参数 型号 |

PPC32-3 |

PPC32-4 |

PPC32-5 |

PPC32-6 |

|

处理风量(m3/h) |

5760 |

7680 |

9600 |

11520 |

|

总过滤面积(m2) |

96 |

128 |

160 |

192 |

|

收尘室数(个) |

3 |

4 |

5 |

6 |

|

每室袋数(条) |

32 |

|||

|

滤袋总数(条) |

96 |

128 |

160 |

192 |

|

滤袋规格 (直径mm×长度mm) |

Φ130×2450 |

|||

|

滤袋材质 |

根据烟气性质选用 |

|||

|

过滤风速(m/min) |

1.0 |

|||

|

承受负压(Pa) |

≤6000 |

|||

|

收尘器阻力(Pa) |

1500-1700 |

|||

|

漏风率(%) |

≤4 |

|||

|

入口气体含尘浓度 (g/m3n) |

<1000 |

|||

|

出口气体含尘浓度 (mg/m3n) |

<50 |

|||

|

收尘效率(%) |

>99.8 |

|||

|

喷吹压力(MPa) |

0.4-0.6 |

|||

|

压缩空气消耗量 (Nm3/min) |

0.4 |

0.4 |

0.4 |

0.6 |

|

刚性叶轮给料机 |

根据工艺需要确定 |

|||

|

螺旋输送机 |

根据工艺需要确定 |

|||

|

保温面积(m2) |

26.5 |

36.5 |

41 |

48.5 |

|

设备总重(t) |

2.4 |

3.4 |

4.4 |

5.4 |

表2

|

技术参数 型号 |

PPC64-4 |

PPC64-5 |

PPC64-6 |

PPC64-7 |

|

处理风量(m3/h) |

15360 |

19200 |

23040 |

26880 |

|

总过滤面积(m2) |

256 |

320 |

384 |

448 |

|

收尘室数(个) |

4 |

5 |

6 |

7 |

|

每室袋数(条) |

64 |

|||

|

滤袋总数(条) |

256 |

320 |

384 |

448 |

|

滤袋规格 (直径mm×长度mm) |

Φ130×2450 |

|||

|

滤袋材质 |

根据烟气性质选用 |

|||

|

过滤风速(m/min) |

1.0 |

|||

|

承受负压(Pa) |

≤6000 |

|||

|

收尘器阻力(Pa) |

1500-1700 |

|||

|

漏风率(%) |

≤4 |

|||

|

入口气体含尘浓度 (g/m3n) |

<1000 |

|||

|

出口气体含尘浓度 (mg/m3n) |

<50 |

|||

|

收尘效率(%) |

>99.8 |

|||

|

喷吹压力(MPa) |

0.4-0.6 |

|||

|

压缩空气消耗量 (Nm3/min) |

0.6 (1.5) |

0.6 (1.5) |

0.6 (1.5) |

0.6 (1.5) |

|

刚性叶轮给料机 |

根据工艺需要确定 |

|||

|

螺旋输送机 |

根据工艺需要确定 |

|||

|

保温面积(m2) |

70 |

94 |

118 |

142 |

|

设备总重(t) |

7.0 |

8.0 |

9.3 |

11.8 |

表3

|

技术参数 型号 |

PPC96-5 |

PPC96-6 |

PPC96-7 |

PPC96-8 |

PPC96-9 |

|

处理风量(m3/h) |

28800 |

34560 |

40320 |

46080 |

51840 |

|

总过滤面积(m2) |

480 |

576 |

672 |

768 |

864 |

|

收尘室数(个) |

5 |

6 |

7 |

8 |

9 |

|

每室袋数(条) |

96 |

||||

|

滤袋总数(条) |

480 |

576 |

672 |

768 |

864 |

|

滤袋规格 (直径mm×长度mm) |

Φ130×2450 |

||||

|

滤袋材质 |

根据烟气性质选用 |

||||

|

过滤风速(m/min) |

1.0 |

||||

|

承受负压(Pa) |

≤6000 |

||||

|

收尘器阻力(Pa) |

1500-1700 |

||||

|

漏风率(%) |

≤4 |

||||

|

入口气体含尘浓度 (g/m3n) |

<1000 |

||||

|

出口气体含尘浓度 (mg/m3n) |

<50 |

||||

|

收尘效率(%) |

>99.8 |

||||

|

喷吹压力(MPa) |

0.4-0.6 |

||||

|

压缩空气消耗量 (Nm3/min) |

0.9 (1.2) |

0.9 (1.2) |

0.9 (1.2) |

0.9 (1.2) |

0.9 (1.2) |

|

刚性叶轮给料机 |

根据工艺需要确定 |

||||

|

螺旋输送机 |

根据工艺需要确定 |

||||

|

保温面积(m2) |

120 |

130 |

140 |

150 |

160 |

|

设备总重(t) |

11.8 |

13.5 |

15.2 |

18.0 |

19.6 |

表4

|

技术参数 型号 |

PPC96- 2×5 |

PPC96-2×6 |

PPC96-2×7 |

PPC96-2×8 |

PPC96-2×9 |

PPC96-2×10 |

|

处理风量(m3/h) |

57600 |

69120 |

80640 |

92160 |

103680 |

115200 |

|

总过滤面积(m2) |

960 |

1152 |

1344 |

1536 |

1728 |

1920 |

|

收尘室数(个) |

10 |

12 |

14 |

16 |

18 |

20 |

|

每室袋数(条) |

96 |

|||||

|

滤袋总数(条) |

960 |

1152 |

1344 |

1536 |

1728 |

1920 |

|

滤袋规格 |

Φ130×2450 |

|||||

|

滤袋材质 |

根据烟气性质选用 |

|||||

|

过滤风速(m/min) |

1.0 |

|||||

|

承受负压(Pa) |

≤6000 |

|||||

|

收尘器阻力(Pa) |

1500-1700 |

|||||

|

漏风率(%) |

≤5 |

|||||

|

入口气体含尘浓度 (g/m3n) |

<1000 |

|||||

|

出口气体含尘浓度 (mg/m3n) |

<50 |

|||||

|

收尘效率(%) |

>99.8 |

|||||

|

喷吹压力(MPa) |

0.4-0.6 |

|||||

|

压缩空气消耗量 (Nm3/min) |

1.2 (2.5) |

1.2 (2.5) |

1.2 (3.0) |

1.2 (3.0) |

1.2 (3.0) |

1.2 (3.5) |

|

刚性叶轮给料机 |

根据工艺需要确定 |

|||||

|

螺旋输送机 |

根据工艺需要确定 |

|||||

|

保温面积(m2) |

175 |

210 |

245 |

280 |

315 |

350 |

|

设备总重(t) |

21.0 |

25.2 |

29.4 |

33.6 |

37.8 |

42.0 |

|

技术参数 型号 |

PPC128- 2×6 |

PPC128- 2×7 |

PPC128- 2×8 |

PPC128-2×9 |

PPC128- 2×10 |

PPC128- 2×12 |

|

处理风量(m3/h) |

92160 |

10752 |

122880 |

138240 |

153600 |

184320 |

|

总过滤面积(m2) |

1536 |

1792 |

2048 |

2304 |

2560 |

3072 |

|

收尘室数(个) |

12 |

14 |

16 |

18 |

20 |

24 |

|

每室袋数(条) |

128 |

|||||

|

滤袋总数(条) |

1536 |

1792 |

2048 |

2304 |

2560 |

3072 |

|

滤袋规格 |

Φ130×2450 |

|||||

|

滤袋材质 |

根据烟气性质选用 |

|||||

|

过滤风速(m/min) |

1.0 |

|||||

|

承受负压(Pa) |

≤6000 |

|||||

|

收尘器阻力(Pa) |

1500-1700 |

|||||

|

漏风率(%) |

≤4 |

|||||

|

入口气体含尘浓度 (g/m3n) |

<1000 |

|||||

|

出口气体含尘浓度 (mg/m3n) |

<50 |

|||||

|

收尘效率(%) |

>99.8 |

|||||

|

喷吹压力(MPa) |

0.4-0.6 |

|||||

|

压缩空气消耗量 (Nm3/min) |

1.2 (2.4) |

1.2 (2.4) |

1.2 (2.4) |

1.5 (3.5) |

1.5 (3.5) |

2.0 (4.0) |

|

刚性叶轮给料机 |

根据工艺需要确定 |

|||||

|

螺旋输送机 |

根据工艺需要确定 |

|||||

|

保温面积(m2) |

232 |

247 |

262 |

277 |

292 |

322 |

|

设备总重(t) |

36.6 |

43.9 |

50.0 |

55.4 |

60.0 |

72.0 |

五、安装及调试

1、 安装设备的场地要求平整,基础按除尘器样本要求设置。

2、 滤袋安装好后要注意避免脚踏、物压袋口,以免造成将来滤袋脱落。

3、 放置框架的过程中,保持框架与花板面垂直,不使偏斜,以免使滤袋脱落或损坏袋口造成漏气。

4、 设备安装好后,应清除灰斗内杂物,将上盖及各检查门关闭。向减速机内注入30号机油。

5、 先用手转动螺旋输灰机与电机之间的联轴节,无异常再点动送电。并注意观察螺旋旋转方向是否正确。转动其它部件前(如进出口阀)亦应检查。

6、 向喷吹系统稳压气包送入压缩空气,若有漏气需及时处理。

7、 接通清灰控制部份,应查看脉冲阀开闭是否正常,若发现异常可按后面故障排除方法处理。

8、 除尘器及整个除尘系统安装完毕后,应进行整机试车,使含尘烟气通入系统,检查除尘进口温度,进出口压差,喷吹清灰情况及排灰装置工作情况。当各主要参数符合性能要求,电机温升不超过允许值时,即可投入正常生产使用。

9、 为了便于观察除尘器运行情况,用户应安装“U”型压力计,压力计两端分别用胶管与除尘器进出风口测压管连接。“U”型管内有水可加入少许颜色以便观察。

10、 供清灰用的压缩空气经气水分离器脱去水各油。除尘器气包前应设置带有安全阀,压力表和排污阀的储气罐,稳压气包前应装截止阀。

六、维护保养

1、 除尘器投入运行后,就由专人管理,管理人员应熟悉除尘器工作原理及性能,掌握调试维修方法建立运行记录。

2、 定期更换失效的密封填料。

3、 稳压气包入口处的气水分离器及储气罐每班排污一次,安全阀每年校验一次。气水分离器的滤料每半年调换一次。

4、 经常检查喷吹系统的工作情况。当膜片、弹簧、电磁阀等零件损坏时应及时更换。更换应关闭截止阀,排出稳压气包的压缩空气,防止发生意外。

5、 定期检查喷吹管的“O”形密封圈,发生老化,脱落、变形及时调换。

6、 经常注意“U”形压力设计数,出现异常及时查明原因,排出故障。

7、 定期观察系统排风品,若发现排风口浓度明显增加,必须停机检查。

8、 减速机,各转动部件及螺旋轴承应定期注油,定期更换易损件。

9、 应经常保持环境清洁,设备完好,保证除尘系统的正常运行。